「射出成形」の仕組み・種類

射出成形とは、プラスチックを加工する方法の中で、最も一般的な方法です。

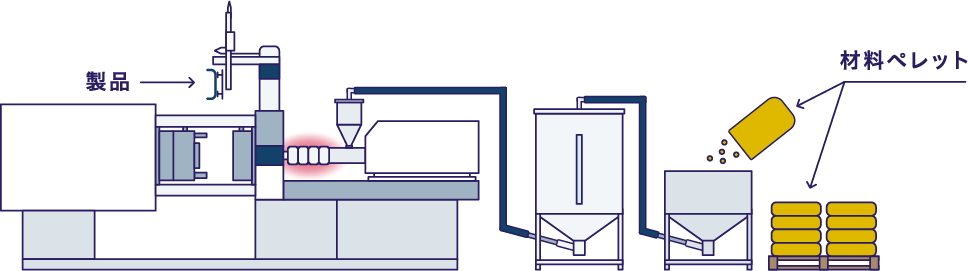

材料は、ペレットと呼ばれる粒状のプラスチックで、これを射出成形機の高温なスクリューシリンダ内で溶融(溶かした)状態にします。これを金型内へ一気に流し込み、冷却することで成形品となります。

材料は、ペレットと呼ばれる粒状のプラスチックで、これを射出成形機の高温なスクリューシリンダ内で溶融(溶かした)状態にします。これを金型内へ一気に流し込み、冷却することで成形品となります。

射出成形以外のプラスチックの成形方法としては、ブロー成形や押し出し成形があります。

ブロー成形

成形機上部からパリソンと呼ばれる樹脂を落としていきます。それを金型で挟み込み、パリソン内部へ空気を流し込んで膨らませることで、成形を行います。ペットボトルやジュースの容器等がブロー成形品です。押し出し成形

成形機のシリンダから一定の速度と圧力で貫通している金型へ樹脂を押し込んでいき、一定形状の断面の製品を連続して成形する方法です。「金型」について

金型とは、射出成形機に取り付ける金属製の型のことをいいます。

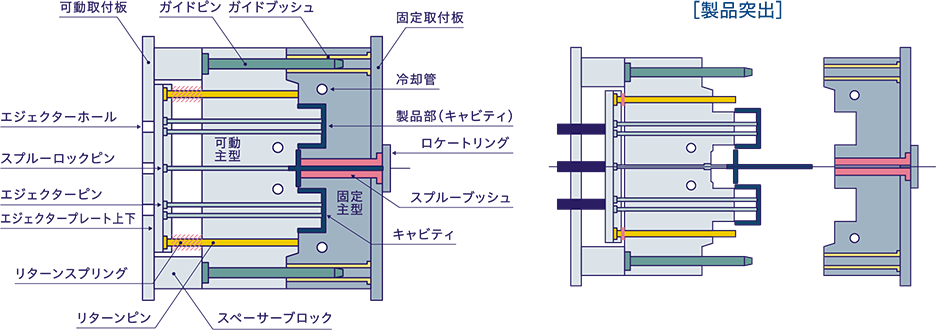

金型は、主に固定型と可動型の2つから構成され、2つの型をあわせたときにできる隙間をキャビティと呼びます。(覚えておいて下さい)この部分が製品形状となるのですが、この中へ高温で溶融した状態の樹脂を流し込んで、金型に熱を吸収させながら冷やして固めることで製品が完成します。つまり、金型とは製品形状そのものであり、射出成形を行うのに無くてはならないとても重要なものなのです。

金型は、主に固定型と可動型の2つから構成され、2つの型をあわせたときにできる隙間をキャビティと呼びます。(覚えておいて下さい)この部分が製品形状となるのですが、この中へ高温で溶融した状態の樹脂を流し込んで、金型に熱を吸収させながら冷やして固めることで製品が完成します。つまり、金型とは製品形状そのものであり、射出成形を行うのに無くてはならないとても重要なものなのです。

金型の構造

射出成形の痕跡を探す上で重要な金型の機構

スプール・ランナー・ゲート

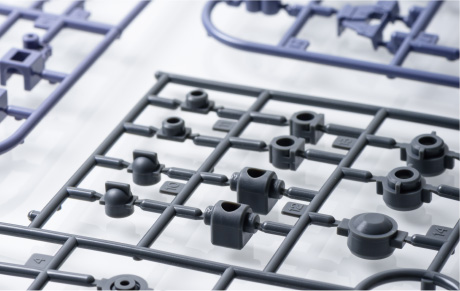

これらは、成形機シリンダから金型内のキャビティへ樹脂を流し込む際の流路の事です。プラスチックの製品形状ではない為、皆さんが直接見ることはほとんどないのですが、唯一見ることが出来る身近なものとしてプラモデルがあります。プラモデルの必要なパーツの部分がキャビティであり、それらを繋いでいる枠の部分がランナーです。ランナーとキャビティを繋いでいる部分がゲートとなります。

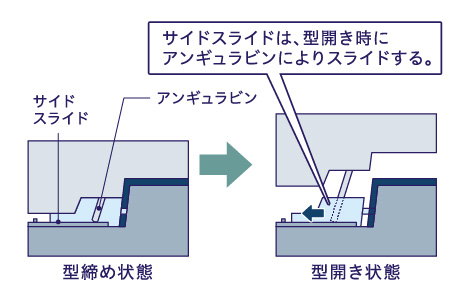

スライド

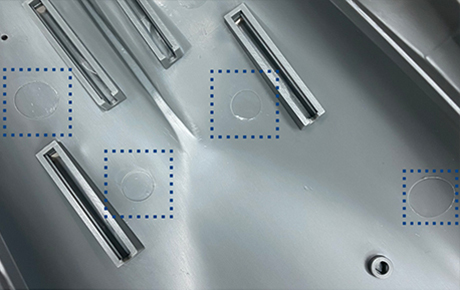

これもなかなか目にすることが無い、又は見えないように仕上げてあるため、わかりにくいことが多いです。どの様な物かというと、金型から製品を取り外す際に引っかかってしまう部分をアンダーカット形状と呼びますが、そのままでは引き抜くことができないため、スライドというパーツを使用します。樹脂を冷やして固めた後に、スライドを動かしてアンダーカット形状を無くし、製品を取り出せる様にします。製品の取付形状や機能的な形状部分に良く使用するため、多くは製品の裏側で確認することができます。

突出(エジェクター)

製品を型から取り出す際にそのままでは堅くて取れないため、突出し機構を使って製品を型から押し出します。製品を取り出すときに使用するため、製品の裏側を押す様になります。通常は、直径5~15mmくらいの丸いピンですが、四角いピンやブロックなど様々な形状があります。